弱電工程作為現代建筑智能化系統的核心,其設計與實施離不開扎實的計算機網絡知識。計算機網絡系統工程服務涵蓋了從規劃、設計到部署和維護的全過程。以下是弱電工程中最為關鍵的六大計算機網絡知識點:

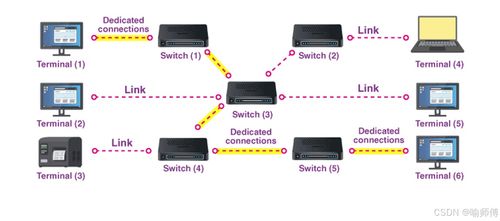

- 網絡拓撲結構:弱電工程中需根據場景選擇星型、環型、總線型或混合型拓撲,確保數據傳輸的穩定性和擴展性。例如,星型結構便于故障排查,適用于辦公樓的綜合布線系統。

- IP地址規劃與子網劃分:合理的IP地址分配是弱電系統互聯的基礎。通過子網劃分,可以優化網絡性能并增強安全性,避免IP沖突,適用于安防監控、門禁系統等子網隔離需求。

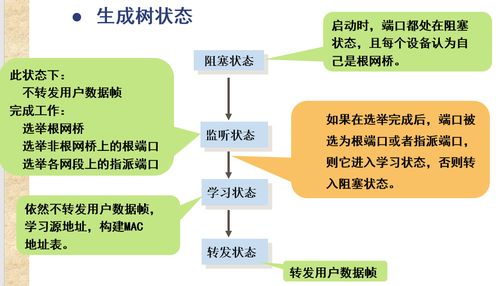

- 網絡設備選型與配置:包括交換機、路由器、防火墻等設備的選用。弱電工程中需考慮設備的端口數量、傳輸速率及管理功能,例如千兆交換機用于高清視頻傳輸,防火墻則保障數據安全。

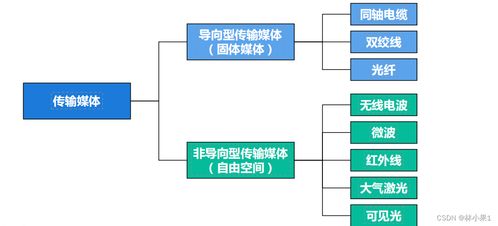

- 綜合布線系統:作為弱電工程的物理層基礎,需遵循TIA/EIA標準,合理部署雙絞線、光纜等介質。良好的布線設計能支持未來網絡升級,如預埋光纖以備5G或物聯網擴展。

- 無線網絡技術:Wi-Fi覆蓋是弱電工程的重要部分,涉及AP(接入點)布局、頻段選擇和信號優化。在智能樓宇中,需確保無縫漫游和抗干擾能力,以支持移動辦公和物聯網設備。

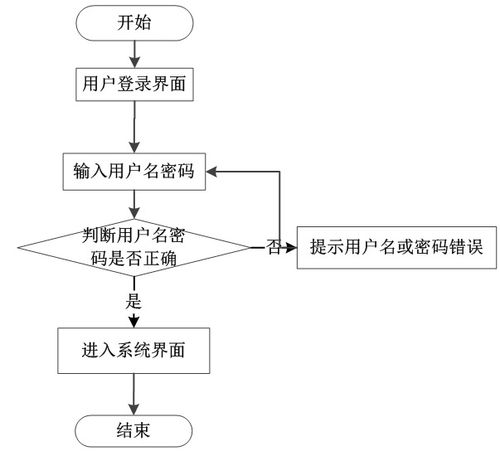

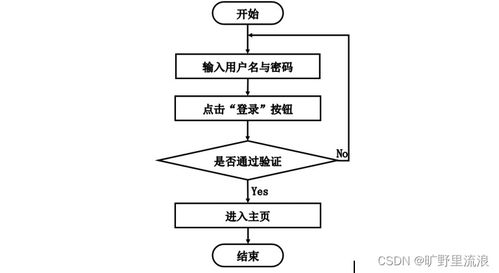

- 網絡安全與管理:弱電系統常涉及敏感數據,因此需部署訪問控制、加密協議和監控工具。例如,通過VLAN隔離不同子系統,使用SNMP協議進行網絡性能監控,預防未授權訪問。

掌握這些計算機網絡知識,有助于弱電工程師提供高效、可靠的系統工程服務,推動建筑智能化的可持續發展。在項目實施中,結合具體場景靈活應用這些知識點,可顯著提升系統的整體性能與安全性。